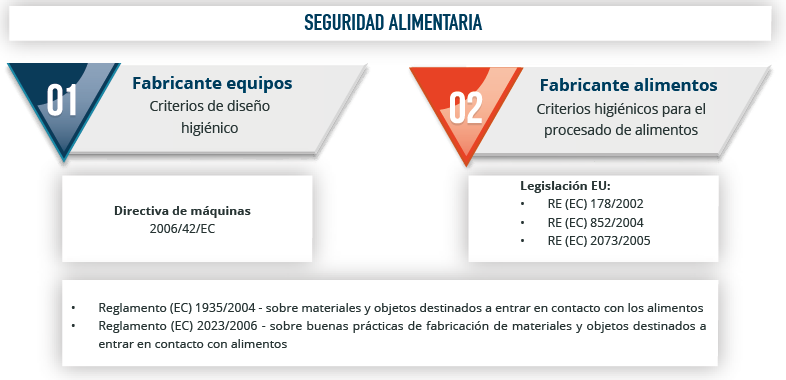

La seguridad y la inocuidad de los productos se ha convertido en un objetivo común del sector alimentario y farmacéutico.

En la UE existe un sólido sistema para notificar, prepararse y responder a incidentes potenciales de seguridad de los alimentos. Este sistema está coordinado a nivel de la UE por la Comisión Europea en estrecha colaboración con las autoridades nacionales y con el apoyo de la EFSA (European Food Safety Authority).

En Europa también existe una potente herramienta para la seguridad alimentaria: RASFF (Rapid Alert System for Food and Feed), que permite informar inmediatamente de cualquier alerta alimentaria que pueda poner en riesgo la salud de humanos o animales para su correspondiente seguimiento y medidas de contención del problema.

En la UE existe un sólido sistema para notificar, prepararse y responder a incidentes potenciales de seguridad de los alimentos. Este sistema está coordinado a nivel de la UE por la Comisión Europea en estrecha colaboración con las autoridades nacionales y con el apoyo de la EFSA (European Food Safety Authority).

En Europa también existe una potente herramienta para la seguridad alimentaria: RASFF (Rapid Alert System for Food and Feed), que permite informar inmediatamente de cualquier alerta alimentaria que pueda poner en riesgo la salud de humanos o animales para su correspondiente seguimiento y medidas de contención del problema.